製造工程

ビレット切断

次に、ビッレト切断の工程です。 ⻑尺ビレットは、最新鋭の高速ビレット切断機で切断され、押し出し工程で 必要な材質・⻑さ・ 個数等、指定の短尺ビレットに切りそろえ準備されます。

押 出

押し出しは、切断されたビレットの予備加熱からスタートです。 高速で加熱するため、当社で開発したビレットヒーターで一気に 500°C前後まで昇温させ、 加熱されたビレットは、押出ダイスで精度よく加工されます。

押し出された製品は直ちに強制空冷や材質により プレス前焼入れを行い、冷却したあと、ストレッチャーで 矯正し、指定⻑さに切断後、熱処理工程へと進みます。

熱処理

アルミニウム合金は押し出し後、焼戻し処理を行い、機械的強さを向上させ提供されます。 また、お客様で曲げ加工をされる際などは、 特別な熱処理を施し、加工しやすい状態で提供しております。

抽伸

次に抽伸の工程です。

当社の一貫生産のもう一つは、押し出されたパイプや棒の引き抜き加工です。 「さらに強く、精度良く」、のご要求に冷間加工設備一式を準備しております。

引き抜き加工は、パイプの中にプラグとよばれる金型を入れ、 外側はダイスで先付けされた部分を掴み、引き抜く加工です。 高速で先付けされた材料は内面潤滑、外面潤滑し加工されます。 引き抜き最大径は 200mm を超える所まで対応可能です。

引き抜き後、さらに焼入れ、焼戻し処理炉を準備しており、 あらゆる材質や調質の製造ができるよう努めております。

加工

押出・引抜された製品はお客様のご要望に合わせ、精密切断、フライス加工、プレス加工を 行います。

通常の生産ラインでは行えない、公差での切断が可能です。 各種設備を取り揃えており、お客様が求める、より最終製品に近い状態で提供します。

製品検査

次に製品検査、出荷の工程です。

作りこまれた製品は、品証部でお客様仕様に合っていることを確認します。例えば、機械的強さを満足しているか、化学成分は範囲内であるか、寸法・形状が図面通りか、などを確認し、製品をJISや製作仕様通りの内容であるかを保証しております。

出 荷

品証チェックを終えた製品は、最終検査梱包ラインへ進みます。 ここでは、最終の外観検査を行い、お客様のご指定の荷姿に梱包し、 オンラインでラベリング、出荷準備を整え、 期日発送し、お客様の手元にお届けしております。

金型製作

次に金型製作、整備の工程です。

一貫生産の下支えは、押し出しダイスや引き抜きダイスの自社生産です。製造技術のバックボーンは金型にあります。ここではCADと結びついたNCマシーン、放電加工機、さらに真空熱処理炉金型の表面硬化熱処理炉など、納期対応・精度対応、お客様のニーズ以上のウォンツにお答えすべく日々研鑽しております。

現在まで 20,000 種類を超える実績をもとに歩んでおりますが、 匠の技を伝承すべく、 手作業も大切にしながらアルミニウム生産一貫工場として今後も進んでまいります。

溶解鋳造

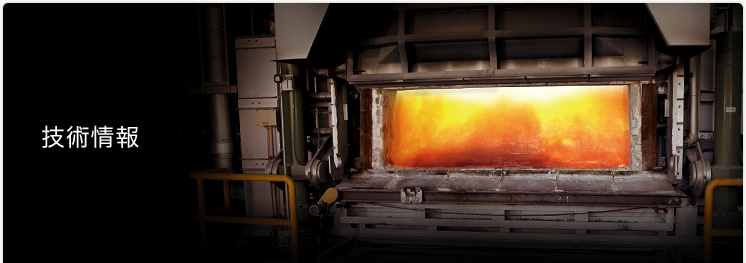

当社の製造工程のスタートは溶解から始まります。

アルミニウムはリサイクルに優れた金属で、製造工程で発生するスクラップや地金をベースに、様々な材質のアルミニウム合金を製造しております。

最新の溶解炉で溶かされたアルミニウムは、成分を調整・確認されたあと、全量抽出され毎回異なる材質の鋳造ができるよう工夫されています。これにより幅広いお客様に異なる材質をタイムリーに提供できる仕組みとしております。

アルミニウム合金は連続鋳造機により⻑さ 4.5m に鋳造され、 超音波探傷検査を施したあと、 鋳造時に発生する僅かな成分の濃淡に熱処理を加え、 均質なビレットとして生まれ変わるように処理します。